從風冷到液冷 800kW超充開啓分鐘級充電時代

800kW超充技術使電動汽車充電速度進入『分鐘級』時代,2023年9月,中國工業和信息化部發布了兩項電動汽車充電標準(GB/T20234.1-2023和GB/T20234.3-2023),將最大充電電流從250A提高至800A,充電功率提升至800kW,同時保障新老充電接口的兼容性。但高功率充電也帶來了嚴重的發熱問題,過去傳統的風冷方式在面對大功率時,因散熱不均、效果差、噪音大等問題難以滿足高效散熱的需求,液冷系統解決了這項問題,液冷技術可支援更高的電流和電壓,以確保800kW超充設備在高功率條件下穩定運行,也減輕綫纜和連接器的重量,改善了設備因過熱而損壞,提升電動汽車充電設備的可靠性與壽命。

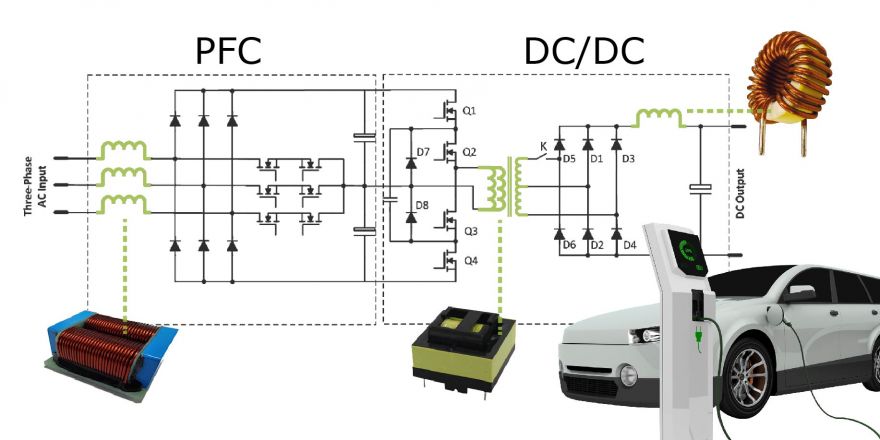

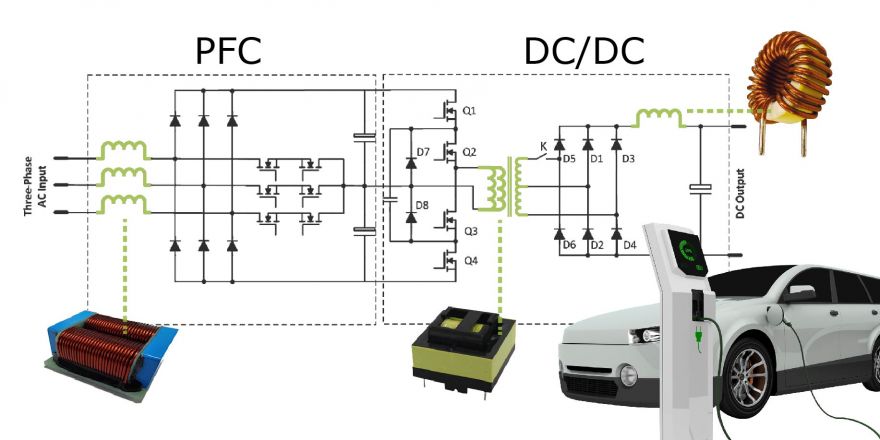

在充電樁架構中,前級(電源轉換初始階段,包含整流濾波、功率因數校正、EMI濾波)和後級(電源轉換後續階段,包含DC-DC轉換、諧振變換、輸出濾波)都使用了多種磁性元件來實現高效的能量轉換。前級使用的磁性元件有PFC電感、共模電感和差模電感,其中PFC電感用來提高功率因數,减少諧波失真,共模電感則是抑制共模噪聲,减少電磁干擾,差模電感處理了濾波和平滑電流。後級會用到差模電感為DC-DC轉換器處理濾波工作,主變壓器用於電壓轉換和電氣隔離,諧振電感則在諧振變換器中提供高效能量傳遞。

磁性元件在高功率充電技術中的重要性不容忽視,可從磁芯材料、提高頻率、繞綫方式、散熱管理等技術層面進行優化與設計。

從風冷到液冷 800kW超充開啓分鐘級充電時代

800kW超充技術使電動汽車充電速度進入『分鐘級』時代,2023年9月,中國工業和信息化部發布了兩項電動汽車充電標準(GB/T20234.1-2023和GB/T20234.3-2023),將最大充電電流從250A提高至800A,充電功率提升至800kW,同時保障新老充電接口的兼容性。但高功率充電也帶來了嚴重的發熱問題,過去傳統的風冷方式在面對大功率時,因散熱不均、效果差、噪音大等問題難以滿足高效散熱的需求,液冷系統解決了這項問題,液冷技術可支援更高的電流和電壓,以確保800kW超充設備在高功率條件下穩定運行,也減輕綫纜和連接器的重量,改善了設備因過熱而損壞,提升電動汽車充電設備的可靠性與壽命。

在充電樁架構中,前級(電源轉換初始階段,包含整流濾波、功率因數校正、EMI濾波)和後級(電源轉換後續階段,包含DC-DC轉換、諧振變換、輸出濾波)都使用了多種磁性元件來實現高效的能量轉換。前級使用的磁性元件有PFC電感、共模電感和差模電感,其中PFC電感用來提高功率因數,减少諧波失真,共模電感則是抑制共模噪聲,减少電磁干擾,差模電感處理了濾波和平滑電流。後級會用到差模電感為DC-DC轉換器處理濾波工作,主變壓器用於電壓轉換和電氣隔離,諧振電感則在諧振變換器中提供高效能量傳遞。

磁性元件在高功率充電技術中的重要性不容忽視,可從磁芯材料、提高頻率、繞綫方式、散熱管理等技術層面進行優化與設計。

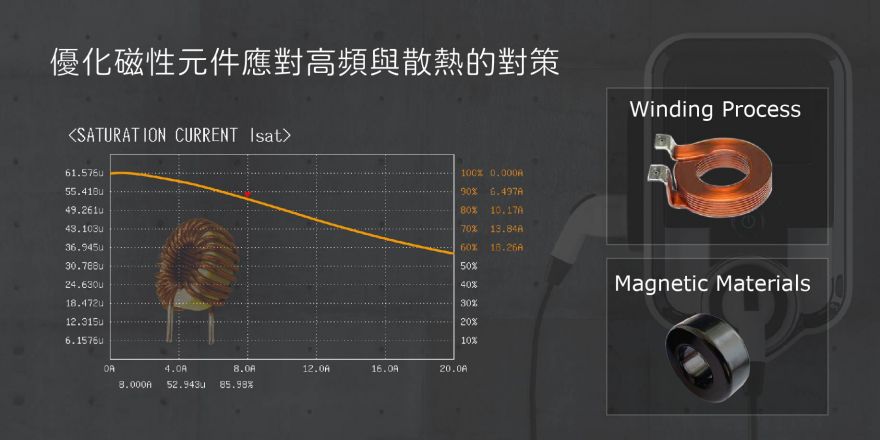

優化磁性元件應對高頻與散熱的對策

電動車電源模組採用分組式架構,在800kW超充系統中,以每組30kW電源模組需要26組,由於體積受限,電源模組需縮小,但在狹小空間中熱量難以散發,導致模組溫度升高,可能引發元件失效,降低充電系統的可靠性。

磁性元件從磁芯到繞組優化與設計對於實現800kW高功率超充非常重要,磁芯材料的飽和磁通密度與導磁率,决定了磁芯在特定磁場强度下能容納的磁通量,高導磁率材料在低磁場强度下容易飽和,高電流則會導致磁通密度急劇增加,使磁芯進入飽和狀態,高頻操作産生了强烈磁場變化,也會增加磁芯飽和的風險,同時,工作溫度升高也會造成導磁率下降,使磁芯更容易飽和,當電感值下降,使濾波效果减弱、共模噪聲增加,變壓器的轉換效率變差,影響整個充電系統的穩定性和可靠性。

↓↓點擊方案白皮書下載,一文帶您掌握優化磁芯與繞線工藝的重要決策點

磁性元件影響高功率充電效能的關鍵|磁飽和電流與溫升電流

磁飽和與過熱都會對電感的壽命産生負面影響,需要透過制定磁飽和電流(Isat)與溫升電流(Irms)兩個指標參數,以確保電感在正常工作條件下不會因飽和甚至過熱而損壞,在電動汽車充電樁的高功率和高溫條件下,磁飽和電流(Isat)能確保電感在大電流條件下不進入飽和狀態,保持其儲能和平滑電流的能力,溫升電流(Irms)則確保電感在允許的溫升範圍內工作,避免因過熱而導致性能下降或損壞,從而,優化充電樁電源系統的整體性能。

飽和電流是以電感值下降程度爲指標的額定電流,通常定義爲電感值下降20-30%時的電流,可利用直流叠加的方法,測試電感值在不同電流下的衰减情况,以分析電感磁飽和特性。

由於電感本身存在了寄生直流電阻,在工作狀態下電感內部溫度會隨著電流增高而上升,一般會將電感自我溫升溫度不超過20℃或 40℃時的電流當作溫升電流,也是電感産品的應用額定電流,確保在此電流範圍內工作時,電感器不會因過熱而損壞。

可透過直流疊加方式進行磁飽和電流與溫升電流的驗證與測試,MICROTEST DC Bias Current Test System最高電流輸出到640A,頻率響應100Hz-10MHz,提供電流掃圖分析功能檢視電感受到電流影響導致電感值下降幅度,精密驗證磁飽和與溫升特性

磁性元件影響高功率充電效能的關鍵|磁飽和電流與溫升電流

磁飽和與過熱都會對電感的壽命産生負面影響,需要透過制定磁飽和電流(Isat)與溫升電流(Irms)兩個指標參數,以確保電感在正常工作條件下不會因飽和甚至過熱而損壞,在電動汽車充電樁的高功率和高溫條件下,磁飽和電流(Isat)能確保電感在大電流條件下不進入飽和狀態,保持其儲能和平滑電流的能力,溫升電流(Irms)則確保電感在允許的溫升範圍內工作,避免因過熱而導致性能下降或損壞,從而,優化充電樁電源系統的整體性能。

飽和電流是以電感值下降程度爲指標的額定電流,通常定義爲電感值下降20-30%時的電流,可利用直流叠加的方法,測試電感值在不同電流下的衰减情况,以分析電感磁飽和特性。

由於電感本身存在了寄生直流電阻,在工作狀態下電感內部溫度會隨著電流增高而上升,一般會將電感自我溫升溫度不超過20℃或 40℃時的電流當作溫升電流,也是電感産品的應用額定電流,確保在此電流範圍內工作時,電感器不會因過熱而損壞。

可透過直流疊加方式進行磁飽和電流與溫升電流的驗證與測試,MICROTEST DC Bias Current Test System最高電流輸出到640A,頻率響應100Hz-10MHz,提供電流掃圖分析功能檢視電感受到電流影響導致電感值下降幅度,精密驗證磁飽和與溫升特性